孙诚

扬农集团研究院

建立“市场导向型”的研发体系,服务于公司创新驱动发展战略

环氧氯丙烷(ECH)是重要的有机化工原料和石油化工的重要中间体,目前90%的用途是合成国民经济各个领域都大量需求的环氧树脂。现有的环氧氯丙烷生产工艺污染大、成本高,扬农集团十年磨一剑,开发出“又干净又高效”的双氧水法代替传统工艺,得以进一步巩固行业领先地位。

基于市场需求

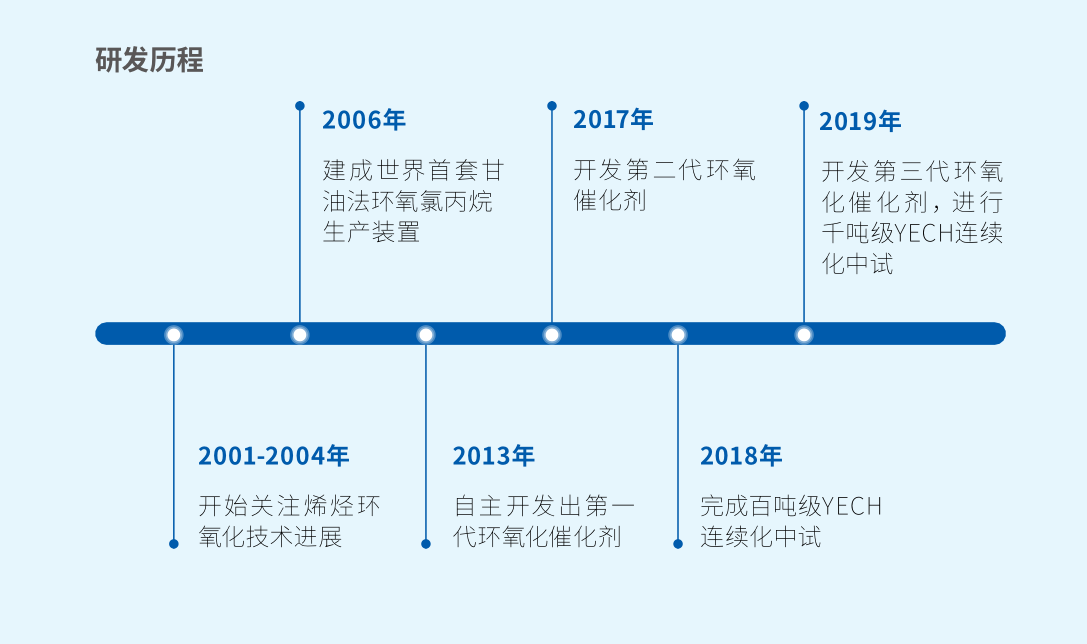

从十几年前开始,环氧氯丙烷就是扬农的重点产品。2006年,扬农集团建成世界首套3万吨/年环氧氯丙烷清洁生产装置,目前产能已达12万吨/年,国内市场份额排名第三。2018年该产品实现销售收入11.86亿元,利润1.33亿元,是扬农集团重要的利润增长点。

近年来,环氧树脂应用开发的日新月异,促进了中国乃至世界环氧氯丙烷的快速发展。环氧树脂具有优良的物理机械性、电绝缘性、与各种材料的粘接性以及使用工艺的灵活性,其制成的涂料、复合材料、浇铸料、胶粘剂、模压材料和注射成型材料,在生产生活中得到越来越广泛的应用。例如,工厂车间、学校实验室、地下车库等的环氧地坪,具有防腐、耐磨、防静电功能,既美观又实用。因此,环氧氯丙烷的需求量也在不断扩大。

目前,国内环氧氯丙烷产能约126.5万吨,受环保督查和竞争影响,行业开工率约为60-70%。2018年,国内环氧氯丙烷需求量约75万吨,下游应用主要为液体树脂、固体树脂、TGIC,三者占总需求的90%以上,未来树脂需求将稳步增长,预计2022年环氧氯丙烷需求将提升至84万吨左右。为减少甘油法环氧氯丙烷的市场采购风险,扬农集团亟需新的绿色工艺。

具备三大优势

十年前,双氧水法环氧氯丙烷技术就进入了扬农视线。双氧水法工艺以氯丙烯和双氧水为原料,在催化剂作用下,一步反应合成环氧氯丙烷。该工艺流程短、原子利用率高、废水量少且易于处理,符合行业绿色发展要求。十多年来,扬农集团持续关注这项技术在国内外的研究进展,并开展了一系列探索性研究,前后累计投入研发经费超千万元。

除了双氧水法生产环氧氯丙烷,现有环氧氯丙烷生产工艺主要有氯醇法和甘油法,其中氯醇法每生产1吨环氧氯丙烷产生约40-50吨含盐有机废水,治理难度大且成本高,已被国家发改委《产业结构调整指导目录(2011年本)》列为限制类工艺。2006年,扬农集团自主开发出环氧氯丙烷合成绿色工艺——甘油法环氧氯丙烷,该工艺废盐水量较氯醇法减少95%,工艺清洁性显著提高,但是其发展受到原料甘油供应量的限制。页岩气革命使得化石能源的供应量增加,生物柴油增长率低,副产甘油的供应难以满足环氧氯丙烷产能不断扩大的需求。

ECH项目团队小组讨论

相比于其他两种工艺,双氧水法本身具有极大的发展价值。另外,扬农发展双氧水法环氧氯丙烷具有“天时、地利、人和”三重优势。

一是“天时”。随着我国化工与环境可持续发展观念的推进,国家出台了一系列政策鼓励开发双氧水法环氧氯丙烷清洁工艺,同时对高污染的氯醇法生产装置进行大力整治,迫使氯醇法装置大规模停产、限产。国内最大的氯醇法环氧氯丙烷生产企业——山东海力,其产能约45万吨/年,2019年上半年因环保问题而停产,环氧氯丙烷市场供应出现严重缺口,市场价格持续上涨。

二是“地利”。扬农集团的新产业基地——连云港徐圩新区,是国家《石化产业规划布局方案》明确的七大石化基地之一。园区拥有原料丙烯资源,同时扬农集团自身配套双氧水生产装置,为双氧水法环氧氯丙烷工艺的开展打下坚实的物质基础。

三是“人和”。十多年来,扬农集团研究院先后培养了一批勤勉敬业、吃苦耐劳、勇于担当、无私奉献的研发骨干,覆盖工业催化、有机合成、高分子材料和安全环保等多个研究方向。经过多个项目的产业化调试,积累了丰富的研发及工程转化经验,为双氧水法环氧氯丙烷工艺的开展提供充足的人才保障;同时,研发的硬件设施也得到了大幅改善,分析测试中心配备数套大型高端分析仪器,为研发保驾护航。

形成四条经验

在“天时、地利、人和”的条件下,扬农集团决定启动双氧水法环氧氯丙烷技术的中试研究和产业化进程。研究院高性能材料研究室和工业催化研究室在前期小试研究的基础上,选定适宜的催化体系,梳理出存在的问题及技术难点,重点围绕如何降低催化剂的使用成本、提高催化环氧化稳定性、实现催化剂的循环使用以及提高产品质量等方面进行专项研究。

在科研人员共同努力下,通过一系列集成创新,不到半年的时间,工程化研究就取得了重大突破——催化剂使用成本降低70%以上,催化剂稳定性显著提高,稳定运行2000小时以上等各项技术指标和产品质量均达到行业领先水平。研究团队在合成工艺路线、催化剂制备与回收、副产资源化利用和产品质量提升等方面进行全方位专利布局,截至目前,双氧水法环氧氯丙烷项目已申请专利26件。

结果是可喜的,过程是艰辛的。扬农在双氧水法环氧氯丙烷的研发过程中,也形成了自己的科研模式,收获了不少经验:

一是创新体系。扬农集团基于研发战略管理、研发项目管理、研发成果管理、研发资源管理和科技情报管理5大核心要素,建立“市场导向型”的研发体系,服务于公司创新驱动发展战略。

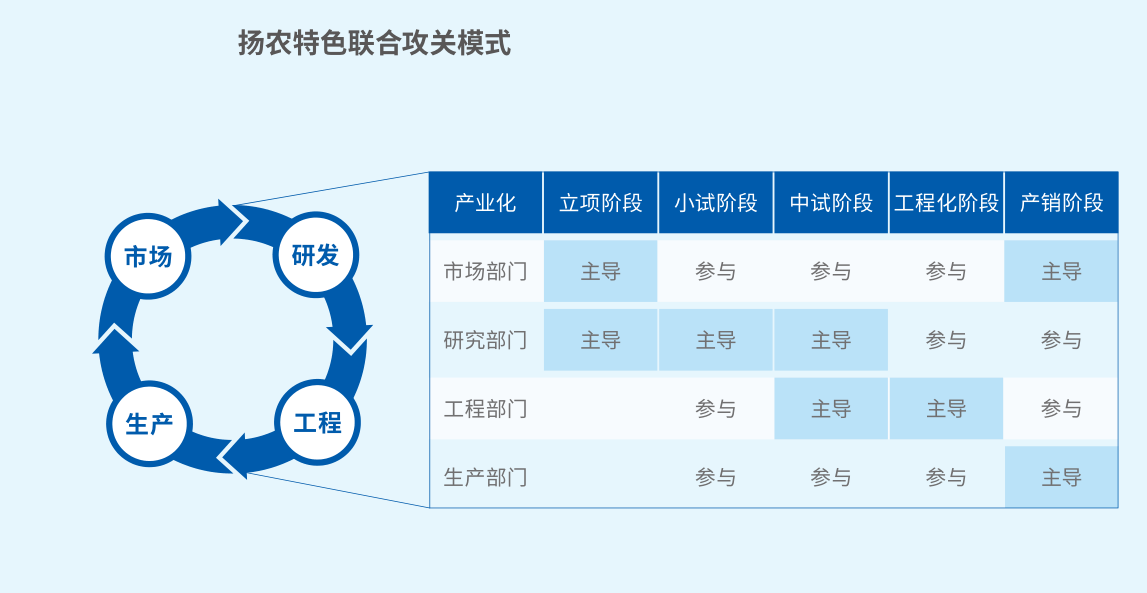

二是联合攻关。长期实践过程中,扬农集团内部围绕项目产业化,在现有体制和运用模式下,形成联合攻关机制,建立由科研开发、工程转化、生产运营等多部门组成的联合攻关小组,突破部门壁垒,发挥各自的比较优势,定期交流进展,讨论、梳理难题,缩短成果转化周期,提升创新成果转化水平,加速产业化进程。

三是团队合作。扬农集团实行项目经理负责制,加快工程转化进程,提高工程建设质量。团队成员之间协同互助、精诚合作,项目经理发挥带头作用,传授工作经验,帮助新人快速成长。研发人员与工程设计人员紧密合作,通过不断修正设计参数,缩短研发与工程设计之间的衔接期,提高团队工作效率。

四是协同研发。扬农集团与沈阳化工研究院化工安全技术与工程中心紧密合作,对反应过程及后续处理等全流程进行安全风险评估,制定安全风险的控制措施及整体解决方案,整个工艺的安全性得到保障。

扬农集团规划2020年建设世界首套15万吨/年双氧水法环氧氯丙烷生产装置,它不仅能够为扬农的高质量发展提供有力支撑,更能提升行业清洁化生产水平。